共沸精馏耦合变压精馏分离乙醇-乙腈-氯仿混合溶剂

09/22

2025

共沸精馏耦合变压精馏分离乙醇-乙腈-氯仿混合溶剂

乙腈、乙醇和氯仿都是重要的有机溶剂和工业助剂,在制药、化工、电子行业具有广泛的工业用途。在制药企业及电子行业的一些工艺流程中,由于前后操作单元分别用到这三类溶剂,最后会产生大量的这三类溶剂混合而成的混合溶剂亟需回收处理。但由于常压下氯仿-乙醇,乙腈-乙醇形成共沸,使得普通的精馏难以实现高效的分离。

江苏海川石化深耕特殊精馏行业多年,在共沸精馏方面积累了大量的成功案例及独到的理论见解。下面以江苏某电子企业提出的乙腈-氯仿-乙醇废有机溶剂的回收利用为例,简单介绍一下江苏海川石化的变压分离设计思路。该公司的现有待处理物料质量分数为乙醇(9.7%)-乙腈(71.5%)-氯仿(18.8%),要求分别得到三种纯溶剂,纯度均应大于99.99%以上。接到任务后,首先与我们的合作伙伴—天津大学某分离过程实验室合作,对该体系进行ASPEN模拟,以从热力学上寻求问题的答案。

首先通过ASPEN模拟,找出这三种物质形成的共沸物及其组成(如表1所示)。由表看出,模拟得到的组成及共沸点均与文献基本一致,误差很小,这印证了模拟结果的可靠性。

表1 乙醇(ALCOHOL)-乙腈(C2H3N)-氯仿(CHCL3)体系常压共沸物及其组成

共沸物 | 组成/wt% | 温度/℃ | ||

模拟值 | 文献值 | 模拟值 | 文献值 | |

乙腈-乙醇 | 0.4202/0.5798 | 0.4199/0.5801 | 72.87 | 73.05 |

乙醇-氯仿 | 0.07/0.93 | 0.07/0.93 | 59.13 | 59.60 |

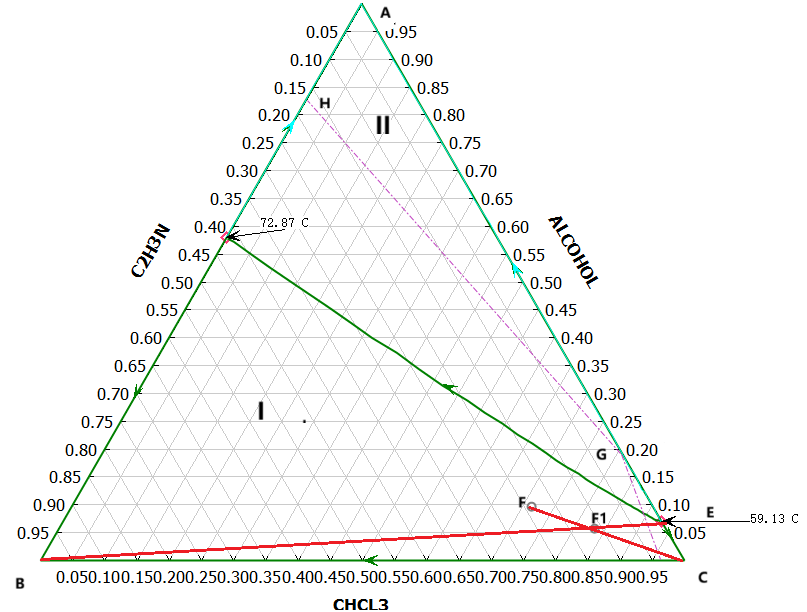

然后,再通过ASPEN提供的热力学数据研究该三元体系的相图(如图1所示)。图中绿线为常压下的相边界线,将相图分为I区和II区。根据相图理论,在I区可能得到高纯度乙醇,在II区可得到高纯度乙腈,而氯仿则在常压下是无法得到的。进料点位置在F点处,如直接采用普通精馏操作,则随着塔釜采出的减小,塔釜可得到纯的乙腈(如图A点所示),而塔顶仍然是三元混合物,并且其在图中的BF延长线上。此三元混合物仍无法分离。至此,我们就要考虑采用特殊精馏操作了。

首先我们不考虑添加另外的新物质进体系,这样只能使体系更加复杂,并且分离它们进行循环利用还需要额外的设备。通过观察图形发现,我们可以在进料(F点)中添加氯仿(C点),使进料新组成为F1点,在此处通过塔1进行精馏操作,则可在塔釜得到纯乙腈,而塔顶得到乙醇(A)和氯仿(C)的共沸物。这样的操作使一个三元物系成功降级为一个纯物质和一个二元物系。

图1 乙醇(A)-乙腈(B)-氯仿(C)三元相图

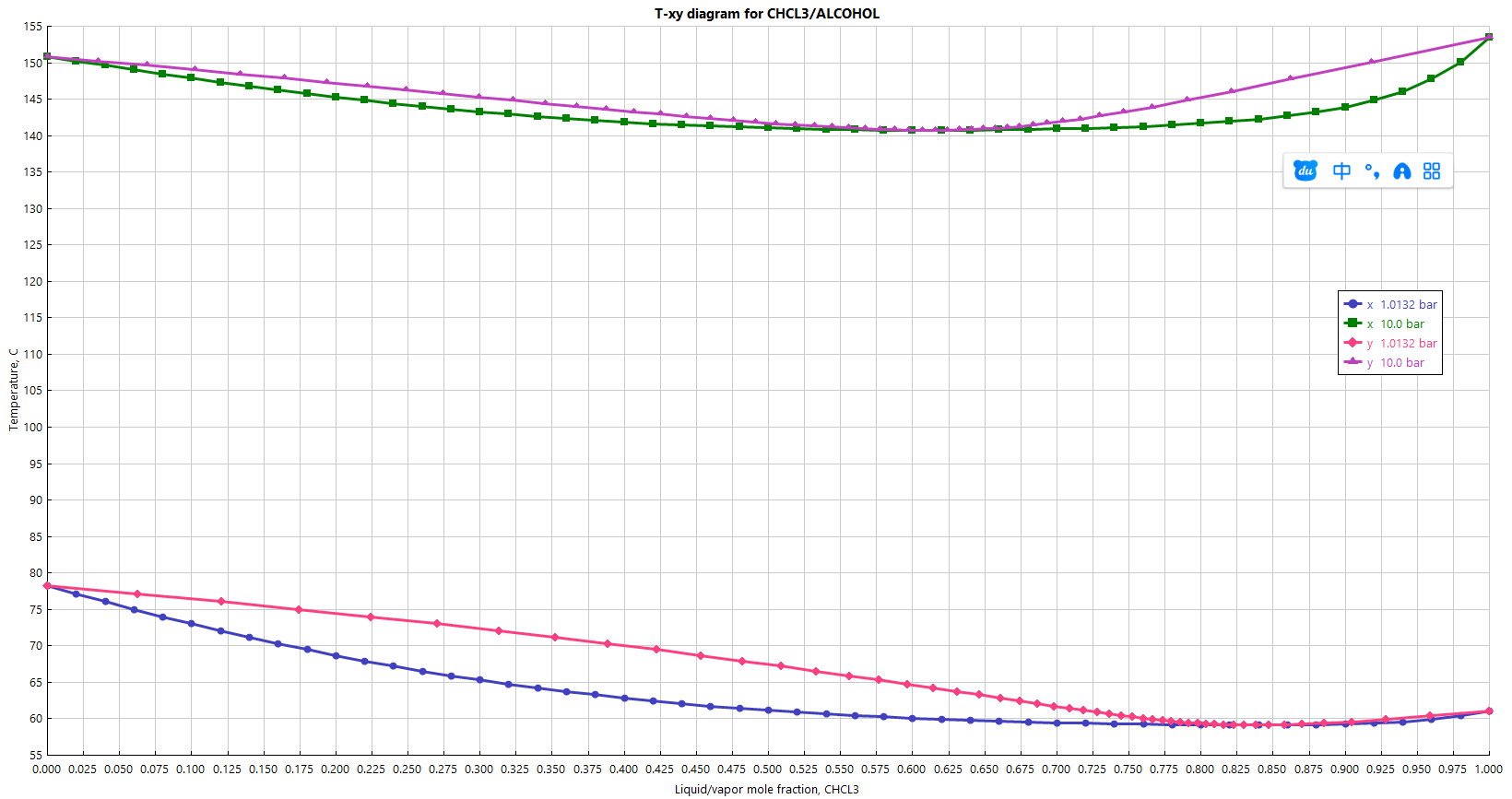

对于塔顶得到的二元馏出物,从图中看出,其液体为均相混合物,无分层现象。这意味着不能采用传统的非均相共沸精馏来对该二元物系分层。此时,先考察该二元物系气液平衡随操作压力的变化,结果如图2所示。由图看出,共沸点随着操作压力变化出现明显变化,说明可采用变压精馏的操作方式实现此二元共沸物的分离。进一步对进料体系的三元相图,发现,在10bar下,其三元相图中的精馏边界如图中紫色虚线所示。跟常压相比,I区扩大,而II区缩小。并且乙醇(A)与氯仿(C)新增一个共沸点,这在常压下是不存在的。

从图2看出,上述塔1的塔顶馏出物组成,在10bar操作压力的气液平衡图上,其落在共沸点的右侧,在此区间通过塔2在10bar条件下精馏,则塔底可得到氯仿(C),塔顶则为17.5w.t.%乙醇(A)与氯仿(C)的共沸物。此共沸物的组成在常压的气液平衡图中,处于共沸点的左侧,在此区间,通过塔3的常压操作,则在塔底得到乙醇(A),塔顶得到40w.t.%乙醇(A)与氯仿(C)的共沸物,该组成的共沸物再返回至塔2分离,最终实现三元混合物的分别分离。因此,从整个流程图上看,各物质分别从各塔塔底采出,而塔顶则去另一个塔,作为进料。

图2 乙醇(A)-氯仿(C)气液组成随压力的变化图

图2 乙醇(A)-氯仿(C)气液组成随压力的变化图

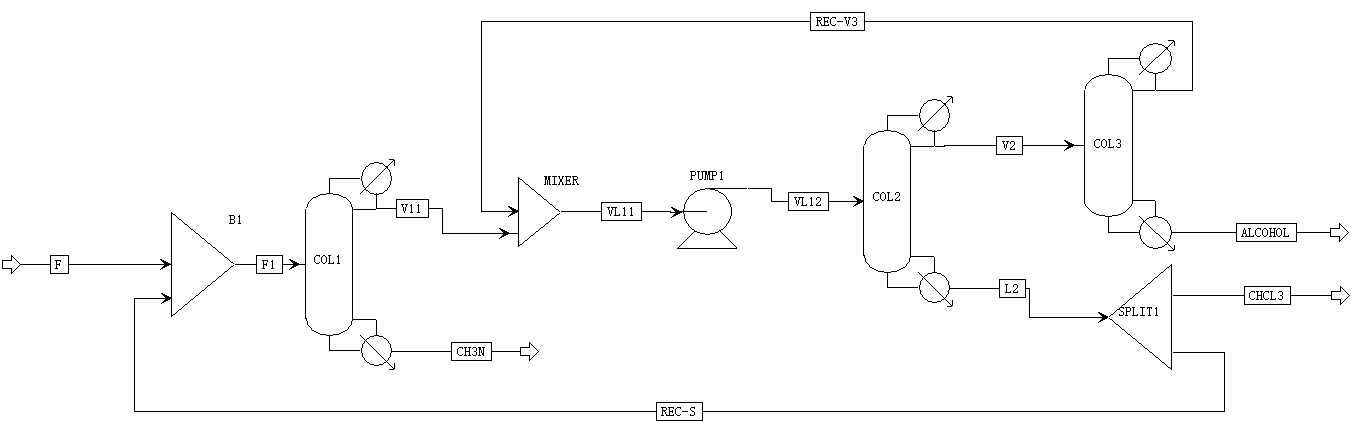

图3 乙醇(A)-乙腈(B)-氯仿(C)分离工艺流程图

根据以上设计思路,得到工艺流程如图3所示。其中,在塔1中,塔釜采出为乙腈(A),乙醇和氯仿全部从塔顶采出。在塔2中,塔底得到氯仿,得到的氯仿一部分循环至塔1前作为共沸剂,一部分采出,而塔顶为含乙醇和氯仿的共沸物。在塔3中,塔底得到乙醇,塔顶共沸物循环至塔2前与其进料混合后进塔内精制。

对上述工艺流程进行模拟计算,得到各设备进出物料平衡如下表2所示。由表看出,所得产物纯度满足业主要求,且各循环流股循环比合理,这就初步验证了图3工艺流程的合理性。

在此基础上进行小试实验,所得结果可复现模拟结果,进一步验证工艺流程的合理性。

表2 各操作塔物料衡算表

| 项目 | 进料 | 出料 | ||||

| F | REC-S | V11 | CH3N | |||

| 塔1 | Mass Flows | kg/hr | 600.00 | 420.00 | 907.20 | 112.80 |

| CHCL3 | kg/hr | 429.00 | 420.00 | 849.00 | 0.00 | |

| ALCOHOL | kg/hr | 58.20 | 0.00 | 58.20 | 0.00 | |

| C2H3N | kg/hr | 112.80 | 0.00 | 0.00 | 112.80 | |

| V12 | L2 | V2 | ||||

| 塔2 | Mass Flows | kg/hr | 1207.20 | 849.00 | 358.20 | |

| CHCL3 | kg/hr | 1124.61 | 849.00 | 275.61 | ||

| ALCOHOL | kg/hr | 82.59 | 0.00 | 82.59 | ||

| C2H3N | kg/hr | 0.00 | 0.00 | 0.00 | ||

| V2 | REC-V3 | ALCOHOL | ||||

| 塔3 | Mass Flows | kg/hr | 358.20 | 58.20 | 300.00 | |

| CHCL3 | kg/hr | 275.61 | 0.00 | 275.61 | ||

| ALCOHOL | kg/hr | 82.59 | 58.20 | 24.39 | ||

| C2H3N | kg/hr | 0.00 | 0.00 | 0.00 | ||

通过以上内容,可得到以下几个结论:

- 对于共沸体系,我们首要考虑不外加共沸剂,利用体系内组成的变化,通过构造设计,使之降级成一个纯组成和一个二元体系,从而满足分离要求。

- 充分利用热力学相图,它是工艺流程设计的基础,所有的设计必须满足热力学要求,方能有的放矢,而不是误打误撞,毫无章法的胡思乱想。

- 该物系属于均相共沸精馏,对于共沸精馏后的共沸物,由于形成均相不分层,无法像非均相那样,通过简单的分层器通过富集相的分层,实现精馏边界的跨越。因此要采取另外的方法跨越精馏边界,如本文的变压精馏。

推荐阅读

2025/09/22

2025/09/09

2025/09/06

2025/06/08

2025/06/08

2025/04/21