白油浓缩提纯

06/08

2025

白油浓缩提纯

1、项目概况

本项目是南通一家上市公司的白油回收提纯再利用项目,该公司主产品是防刀割手套及军警用防弹背心等产品。产品生产过程中有大量四氯乙烯气体要用白油吸收,四氯乙烯是有毒有害的致癌物,他们每年有近2万吨的白油-四氯乙烯混合物要处理。客户原先使用一台精馏塔来提纯,处理量小而且耗能高,白油在塔釜加热时间长、易变质,且只能将浓度提纯到90%,远远达不到98%的回用纯度要求。

工业级白油,纯度为99%以上;食品级白油,纯度为99.95%以上。客户希望我们能够将白油提纯到食品级,这样多余的白油可以再销售,而且系统耗能低于同行,更难的是客户要求2-3个月内完成设计、制造、安装调试。

2、工艺设计

客户要求的提纯精度高、时间紧。针对客户的高要求,我们接受挑战,将此作为提升自己的机会。涉及有机物分离,常规思维模式就是采用精馏工艺,我们先论证了精馏的可行性,四氯乙烯的沸点是121℃,白油沸点为380℃,相对挥发度较大,因此认为可以采用精馏进行白油提纯。但是因白油-四氯乙烯混合物粘度随着精馏过程的进行逐渐增大,且白油含量从20%浓缩到90%时的沸点温升高达121.2℃。理论数据分析和现场工况表明,精馏难以达到期望的提纯要求,故否定精馏的工艺路线。结合我们多年的蒸发浓缩和精馏(吹脱)等方面的经验,以及客户的诉求,制定了节能、高效的路线:三效降膜蒸发浓缩+单效闪蒸(将白油浓度浓缩到90%) 刮板薄膜蒸发(白油浓度99.5%)+氮气吹脱(白油浓度99.95%)。

刮板薄膜蒸发(白油浓度99.5%)+氮气吹脱(白油浓度99.95%)。

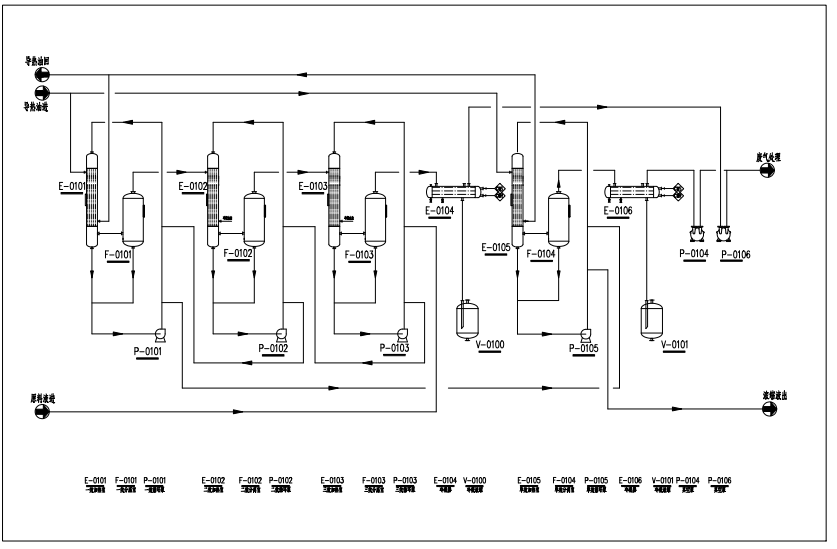

2.1 三效降膜蒸发浓缩+单效闪蒸工艺

2.1.1 工艺的确定与特点

本项目根据系统的物料物性特点、工程技术要求、公用工程情况,选用三效逆流降膜蒸发+单效降膜蒸发的工艺,将处理料浓度从20%浓缩到90%。

优势如下:

- 白油浓缩过程中沸点温升大,白油溶液从浓度20%浓缩到90%,沸点温升高达121.2℃,采用三效逆流蒸发,可以减小溶液与热媒的传热温差;

- 物料在设备中停留时间短,既提高了蒸发效率,又可防止产品在高温下变质,保证了产品质量;

- 利用系统压差,三效蒸发系统出来的物料,进入单效蒸发器时,进行一次闪蒸,有利于四氯乙烯的分离,同时能够利用物料的能量,达到节能的目的。

2.1.2 工艺流程简图:

2.1.3 蒸发器的选型

蒸发器是物料被加热并汽化的主要场所,可分为降膜蒸发器、升膜蒸发器、自循环蒸发器、强制循环蒸发器、板式降膜蒸发器等多种蒸发器形式。其中,降膜蒸发器因其具有加热温度低、蒸发速率快、物料在设备中停留时间短、节能等特点,且适用于蒸发浓度较高、粘度较大的物料,是本项目的最佳选择。

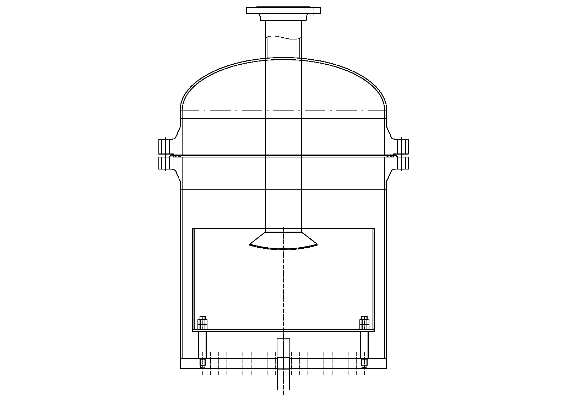

2.1.4 设计亮点——分布器的设计

降膜蒸发器进行的是膜状蒸发,所以降膜蒸发器的热交换强度和生产能力实质上取决于液体沿热交换管上分布的均匀程度。为达到均匀分布的目的,在热交换管的顶端采用不同形式的液体分布器,液体分布器的好坏将直接决定液体能否迅速地在管内壁成膜,与分离效率密切相关。液体分布器是将液体从塔顶均匀分布的内件,常用的有管式分布器、盘式分布器、板式分布器、板盘式分布器、喷洒式分布器等。

为提高本项目分布器的布膜效果,我公司专门研发了球形喷头、单盘式分布器及分液头的组合型分布器(见图1)。料液通过球形喷头喷到孔板式分布器上,经分布后落到管板孔桥上,然后再由分液头(见图2)切向进料,流入降膜管,料液沿降膜管内壁呈膜状旋转流下,保证料液在降膜管内壁布膜均匀,避免由于偏流而造成的局部干壁、结焦现象。

图2 组合型分布器

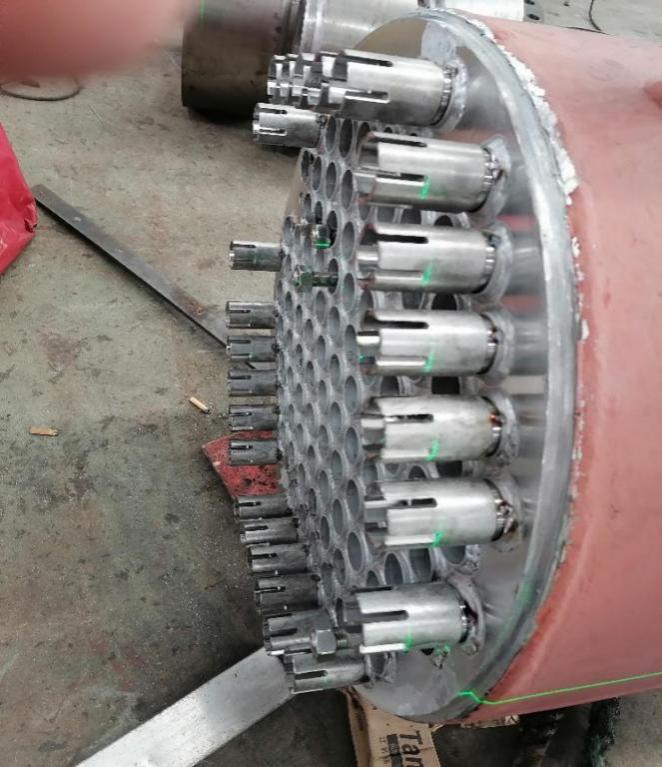

图3 分液头

图4 分液头的安装

分布器的制造和安装过程中,严格控制管板和分布盘筛板的平整并保持良好的平面度。分液头采用数控机床进行精加工,分布盘上小筛孔逐个倒角并去毛刺,使料液能在盘上均匀流动,防止筛孔挂垢,从根源上杜绝布料不均匀、偏流,甚至断流、干途径等危害。安装时,利用专用工具板和分布盘筛板保持水平,通过激光辅助,确保每个分液头切向进料槽安装在同一水平高度(图3),从而保障每根降膜管的布膜均匀性。

2.1.5 设计参数的复核

待降膜蒸发器结构参数确定后,从压降、流率、气速等方面校核设计参数的可行性。

2.1.5.1 降膜蒸发器压降的校核

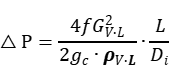

降膜蒸发器传热管内,轴向压降随着汽化程度的不同而变化,通过查阅文献资料,降膜蒸发器传热管入口到出口的总压降公式[1]:

2.1.5.2 液体最小流率的校核

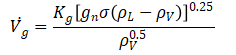

为防止干途径产生,操作流率必须大于最小流率,通过查阅资料,最小液体流率mmin可由Hartley提出的公式[1]计算:

2.1.5.3 气速的校核

降膜管内的液体向下流动,蒸汽向上流出,气液呈现逆流状态,此时需要对管内气速进行计算,并保证气速小于液泛速度,液泛速度计算公式:

2.2 刮板薄膜蒸发+氮气吹脱工艺

2.2.1工艺的确定

白油原料液经过三效逆流降膜蒸发+单效降膜蒸发组合工艺,处理液的浓度随蒸发量的增加而增大,沸点温升增加,粘度也逐渐升高,这些因素导致降膜蒸发器中薄膜的厚度增加,影响蒸发效果,甚至会出现布膜不均的现象,物料停滞时间延长,影响产品品质,这就使得仅凭借降膜蒸发工艺无法达到客户的提纯要求。

刮板薄膜蒸发,通过旋转刮板、重力和离心力的共同作用,使得料液呈膜状分布在内筒壁,获得较高传热系数,保证浓缩过程中不结焦、不结垢,快速蒸发,达到浓缩的要求。适合于高浓度、热敏性物料的浓缩,更适用于高粘度流体的蒸发浓缩,契合本项目的白油浓缩液的进一步浓缩提纯工艺需求。

2.2.2 工艺流程简图:

2.2.3 刮板蒸发器设计亮点

刮板薄膜蒸发器主要是由刮板、加热夹套、布料器、电机等组成,其中,刮板有固定式和活动式两种。本项目选用活动式刮板,同时将刮板设计成锯齿状,刮板在旋转过程中不断地将白油浓液进行二次分布,有利用四氯乙烯的蒸发。

2.2.4 吹脱塔的设计

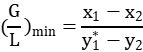

白油经过浓缩后,浓液的处理量不大,宜选用小塔径填料塔。在进行吹脱塔的设计中,根据最小气液比 ,确定吹脱气(即氮气)用量:

,确定吹脱气(即氮气)用量:

根据泛点气速 计算设计塔径,根据传质单元数法计算设计填料层高度、塔高。最后通过Aspen模拟校核吹脱塔的设计参数,确保工艺可行性。

计算设计塔径,根据传质单元数法计算设计填料层高度、塔高。最后通过Aspen模拟校核吹脱塔的设计参数,确保工艺可行性。

本项目能够顺利开车,并且做到白油的浓度达到99.95%,超高标准完成客户预期要求,这些结果离不开每步工艺选择与设计计算,同时对制造安装过程要求严格,精准把控关键节点,确保制造精度与设备质量。最终经过大家的齐心协力,结果也是不出意外的满意,在保证了产品的高纯度提纯要求的同时,还做到客户关心的节能要求,得到客户的认可与好评。每一位客户的认可就是我们不断创新、突破自我、学习进步的动力。

推荐阅读

2025/09/22

2025/09/09

2025/09/06

2025/06/08

2025/06/08

2025/04/21