从糠醛废水中回收糠醛的工艺流程设计

09/06

2025

从糠醛废水中回收糠醛的工艺流程设计

关键词:共沸、精馏、非均相设计、热力学相图、共沸精馏、制药行业、溶剂回收、废水处理

糠醛是制药行业中一个非常重要的化工原料,主要作为中间体,参与多种药物合成。如在药物合成糠醛衍生物可合成抗癌药物、抗病毒药物、抗抑郁药物及抗焦虑药物,还可制备维生素C稳定剂,延长药物保质期并提高吸收率。其目前售价大约在8000元/吨,价格较贵,因此从脱除其中的水分达到循环利用的目的具有较好的经济价值。

但由于糠醛与水可形成最低共沸物,普通精馏难以实现有效的分离。江苏海川石化2024年为江苏某制药公司设计的,从糠醛废水中提取糠醛溶剂的工程设计中,巧妙利用糠醛与水在其共沸组成时,液液分层的特点,在共沸精馏塔顶设置一个分层器,下层油相是糠醛馏出物,上层水相为含糠醛的水溶液,再回流至塔内重新蒸馏,最终达到塔底采出为水,塔顶馏出物为高纯度糠醛的目的。下面介绍其工艺流程设计过程。

业主提供该废水排出量约为40t/d,糠醛含量约为9-10%,其余为水。要求回收利用的糠醛中含水量低于10%,外排的废水中糠醛低于100ppm。

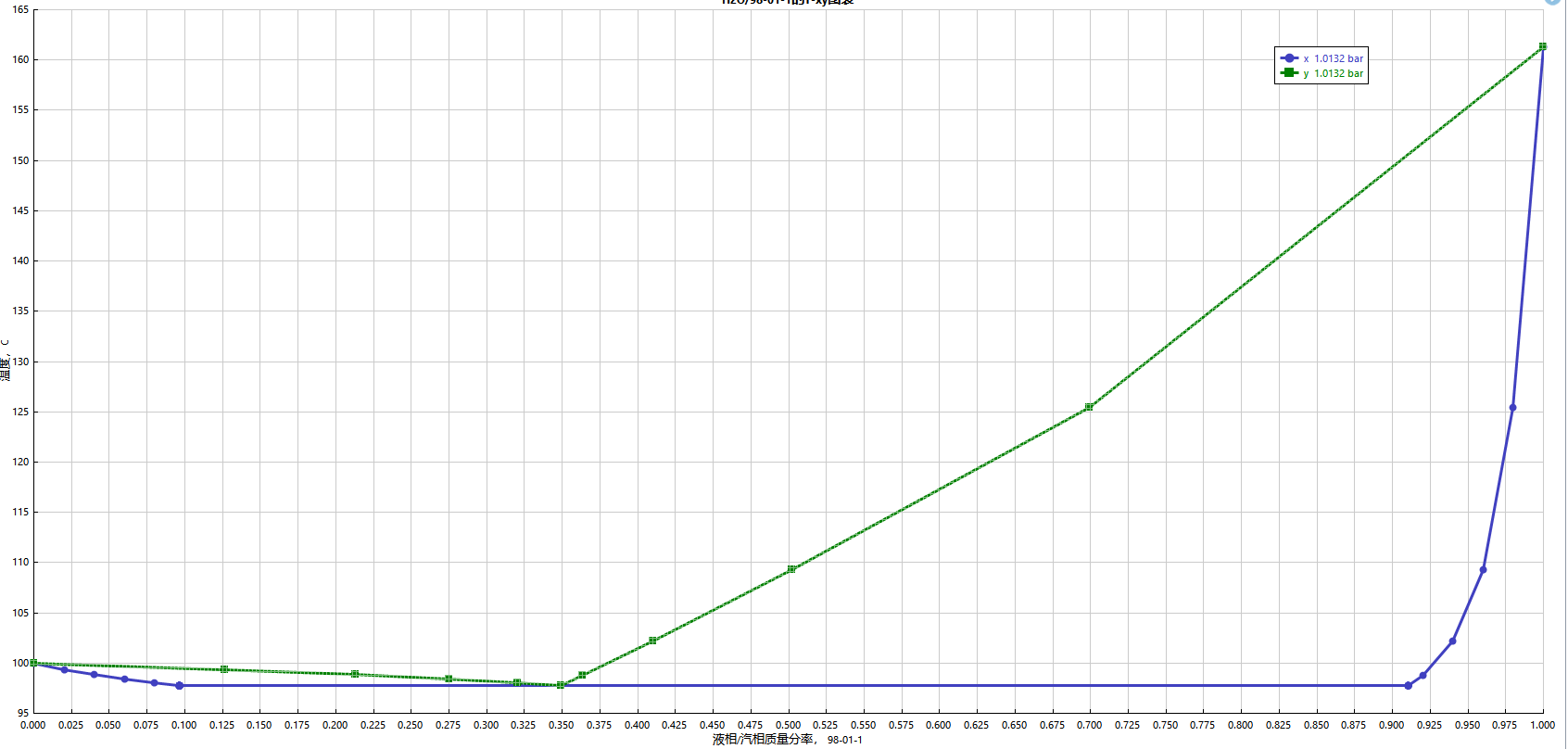

图1 糠醛-水气液平衡图

图1 糠醛-水气液平衡图

首先用ASPEN模拟其气液平衡(如图1),由图上看出其在常压下,共沸组成为35(wt.)%糠醛,共沸温度为97.7℃。跟手册对比(35.2%,97.9℃),误差很小,说明物性方程及二元参数的准确性。

由于业主提供的废水中含有9-10%的糠醛,则精馏操作区间对应于图1左侧闭合曲线。在此区间内只能得到纯水和共沸物,由于共沸点低于水的沸点,因次,塔顶馏出物为共沸物,塔底采出物为水。

同时,由图还能发现,糠醛在气液组成含量差异较小,这预示着实现分离的塔板数会比较多。

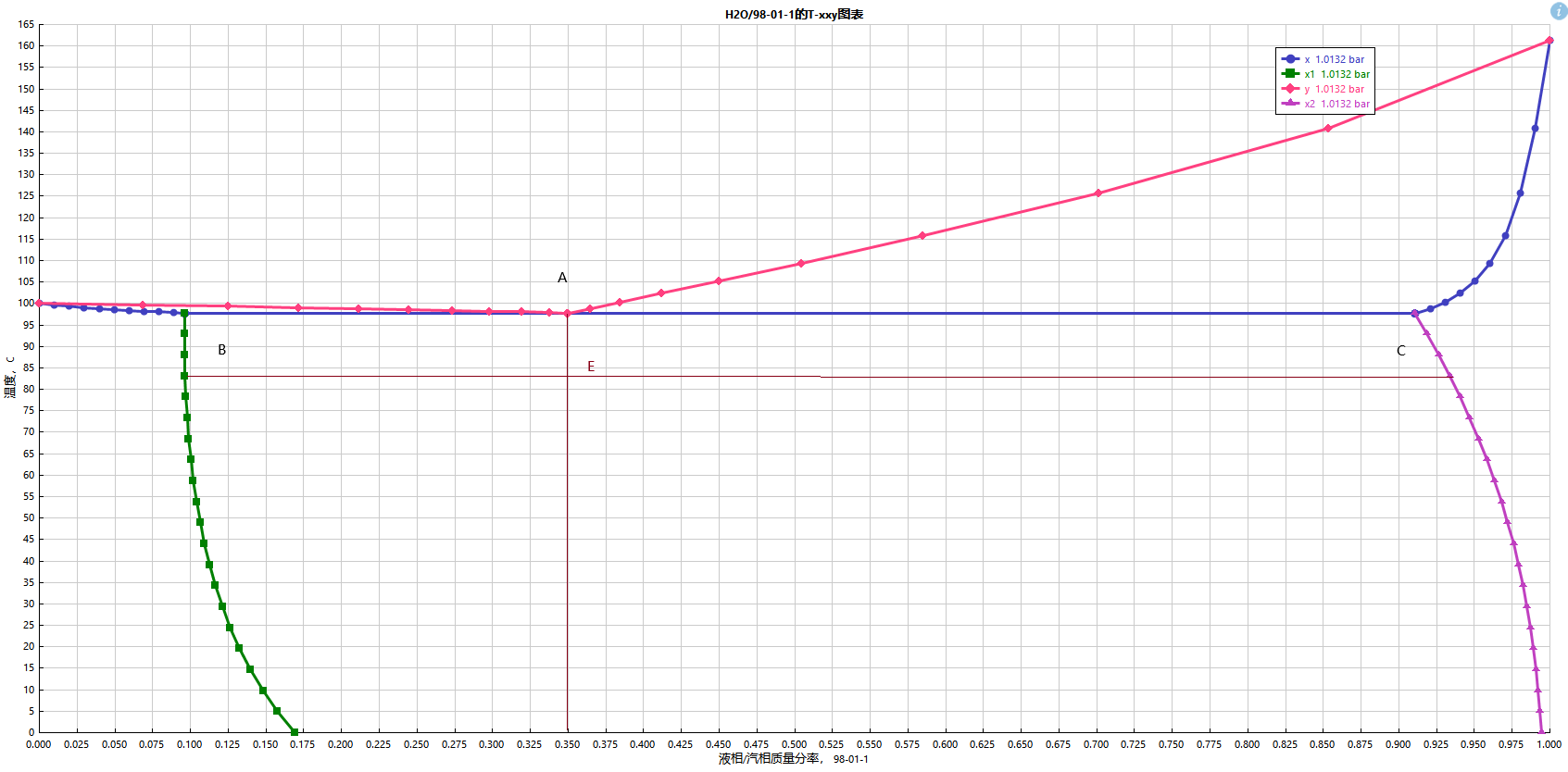

图2糠醛-水的汽-液-液平衡图

图2显示了糠醛-水体系的汽-液-液平衡图,由图看出,上方的汽相成分曲线与图1一致,下方表示糠醛含量变化时,液相变化情况。其中左侧曲线表示水相中溶解糠醛含量随温度的变化情况,不难发现随着温度的降低(约100℃降至0℃),溶解的糠醛逐渐增大(由9.6%逐渐增大到16.8%)。右侧曲线则表示油相中糠醛含量,可以看出,随着温度的降低(约100℃降至0℃),糠醛含量逐渐增大(由91%逐步增至99.4%),这说明油相中溶解的水含量随着温度的降低而降低。

前面已述,由于共沸的存在,通过精馏,理论塔顶馏出物组成至多只能是共沸点处的组成,实际上由于塔板数不可能无限制的多,当废水进料组成落在共沸点组成左侧时,所得的汽相组成也应在共沸点组成左侧的汽相曲线上(如A点所示)。当经过冷凝器冷凝后,所得液相馏出物组成固定(为A点组成),冷却该液相,其组成不再随温度降低而变化(如图中竖线所示)。但由于此时液相分层为油相和水相,且其质量比满足杠杆法则,以图中温度为83℃下的液相为例,其油相质量/水相质量=BE长度/CE长度。在馏出物质量一定的情况下,要使油相质量尽可能大,只有使两线段之比,BE长度/CE长度尽可能大。如图2中,随着温度的降低,BE长度/CE长度之比在减小,这说明随着温度的降低,油相在减少,回流至塔内的水相在增加,因此,要使糠醛全部从塔顶馏出,所需能耗就要相应提高。

由于业主要求,糠醛含量高于90%即可满足循环利用。则根据图2,汽相只需在饱和温度下冷凝,所得油相中即可满足这一要求,并且此时油相质量占比最大,对应最小的能耗。

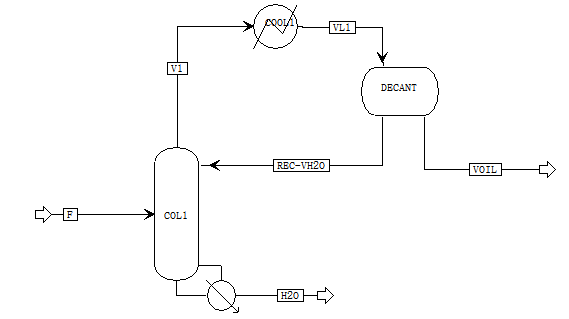

基于以上的分析,可设计此糠醛废水提纯工艺流程如图3所示。

在此流程中,糠醛废水经精馏塔处理后,塔底得到高纯度废水,满足后续直接排放要求。塔顶汽相经冷凝器冷凝后,饱和液体进入油水分层器,在其中分层后,下部为糠醛纯度达90.4%的油相,作为采出物回用;上部水相回流至塔内,不作为采出馏分。

图3 糠醛-水分离工艺流程图

根据上述工艺流程设计,在ASPEN中建模,得到优化的操作参数及设备尺寸选型,并计算出分离结果,在此基础上经过数次实验室小试,确定最终设备选型,并验证模拟的操作参数及计算结果,如表1所示。

今年4月份设备开车投产成功,稳定运行一个月后设计回访,业主反馈非常满意,其实际运行运营结果如表1所示。由对比发现,理论计算结果与实际运营相差不大。

表1 模拟数据、小试数据及生产数据对比

| 项目 | 组分 | 模拟/% | 小试/% | 工厂数据/% |

| 回收溶剂 | 糠醛 | 90.4 | 90 | 90.1 |

| H2O | 9.6 | 10 | 9.9 | |

| 废水 | 糠醛 | —— | 0.005 | 0.008 |

| H2O | 100 | 99.995 | 99.992 |

该非均相共沸精馏工艺流程的设计并最终成功运行,可得出该类体系成功设计要满足以下几个结论:

1)体系在热力学上能分相,并且油相中溶解水和水相中溶解油要尽量少。

2)分相后水相组成要与塔顶汽相组成(冷凝后的总液相组成)差别尽可能大(即BE长度足够大),这样才能保证油相质量占比足够大,具有分层设计的经济意义。

3)为节省能耗,又想提高油相中回收溶剂的纯度,可设置多级冷却器+分层器,其操作温度递减,回收的油相从最后一级分层器下层采出,每一级上层水相回流至蒸馏塔内。

4)如要求回收高纯度的溶剂,我们还是可以根据热力学相图,继续深入设计,这个将在以后的文章里分享我们2023年设计的另一个案例。

推荐阅读

2025/09/22

2025/09/09

2025/09/06

2025/06/08

2025/06/08

2025/04/21