制药行业回收溶剂四氢呋喃的研究与工程实践

09/09

2025

制药行业回收溶剂四氢呋喃的研究与工程实践

四氢呋喃(THF)是一类杂环有机化合物,常温常压下为黏度较小、可与水互溶,是在化学反应和萃取时常用的中等极性非质子溶剂。四氢呋喃常作为沸点较高的醚类溶剂,其性质和用途与乙醚相似,但它的性能往往更好。在无水条件下,乙醚是很多要求不太苛刻的反应的优良溶剂,但在更高温度范围内,四氢呋喃作为一个更可靠的配体,广泛应用于制药、化工等领域。但由于THF(94.7wt.%)与水能形成共沸物(共沸点约65℃),其分离提纯一直是化工领域的重要课题。

当前,行业内工业化分离提纯四氢呋喃的方法主要有萃取精馏、变压精馏、膜分离及吸 附等工艺方法。变压精馏方法不需要使用萃取剂,仅通过调整操作压力,利用共沸物在不同压力下组成的变化实现四氢呋喃的分离和提纯,得到的四氢呋喃纯度可达到99.95%以上。该流程的特点是流程简单,不会因为引入第三方脱水剂,而需要对第三方物质进行分离与再生,进而导致的流程复杂、杂质控制难度大、工程控制复杂等问题。

下面以2024年江苏海川石化为南通某制药公司设计的THF-H2O回收溶剂的工艺流程为例,简单分享该体系分离过程理论要点。

该企业在生产甾体激素药剂时,需要利用大量的THF作为格氏反应的溶剂,在后续的分离阶段,当目标生成物移除后,余下大量THF和反应副产H2O.该体系需要回收利用,一则可以降低经济成本,二则可避免环境污染,满足环保要求。根据企业现场中试实验结果反馈:体系中THF含量为80-85%,H2O为15-19%,还有约为0.5%左右的高沸点组分。企业要求回收后的THF纯溶剂组分中含水量低于0.1%。

接到任务后,首先与我们的合作伙伴—天津大学某分离过程实验室合作,对该体系进行ASPEN模拟,然后根据以往的工程经验:设备固定投资和运营成本核算,初步确定体系的分离工艺流程——变压精馏。

变压精馏的原理是,某些物系的共沸组成随操作压力变化而变化,通过调节操作压力则可实现共沸组成的变化,从而达到共沸物的分离。图1所示为不同操作压力(1.01bar、5bar、10bar)下,共沸组成的变化。由图看出,随着操作压力的增大,共沸组成中THF的含量在逐渐减小。并且在1~5bar范围内,THF含量变化幅度大,约从95%减小至90%;而在5~10bar范围内,THF含量变化幅度较小,约从90%减小至87.5%。按设计习惯,共沸组成变化超过5%时即可满足工程设计的要求,且变化越大,实现设计越容易,分离所需理论板数越少。

在图中,初始进料组成中THF为80-85(wt.)%,进料点在共沸点左侧,则经过精馏后,可得到共沸物(塔顶)和水(塔底)。采用变压精馏时,1塔在常压操作,塔顶得到常压下共沸组成物(如图1最下曲线所示),塔底得到几乎不含THF的水。此时,塔底采出液满足去三废处理中心的要求。塔顶冷凝液中THF组成约为95%,尚含有约5%的水,无法满足直接回收利用的要求。

图1 四氢呋喃(THF)-水(H2O)体系中,共沸组成随压力的变化

此时,将该冷凝液作为2塔的进料,并使2塔在高压(>5bar)下工作,由于高压下共沸组成中THF 含量较低(对应于图1中上方和中部气液平衡曲线),则经过精馏后,塔顶得到此时压力下的共沸物,塔底得到几乎不含水的纯THF。塔顶共沸物再循环回常压塔中继续分离,塔底得到的THF满足溶剂回收利用的要求。

因此,根据以上的热力学相图分析,我们通过变压精馏实现水和THF的分离。实际设计中,考虑到5bar时,由于气液平衡特性,气相与液相组成相差不大,所需理论板块数较多,所以我们选用10bar为2塔的操作压力。

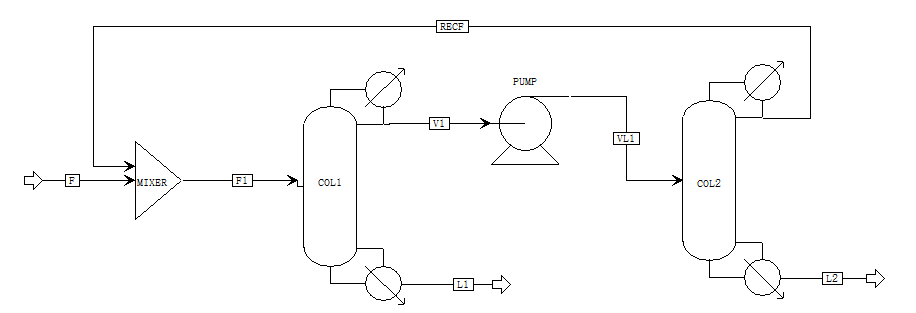

根据以上理论分析,自然可得到该溶剂回收工艺流程如图2所示。

图2 THF-H2O工艺流程图

根据以上流程图,在ASPEN 中建模,并输入初始条件,得到优化后的操作参数及设备条件如表1所示。

表2 模拟数据、小试数据及生产数据对比

| 项目 | 理论板数 | 实际填料高度/m | 回流比 |

| 1塔 | 20 | 20 | 2 |

| 2塔 | 20 | 20 | 3.5 |

值得注意的是,该过程中的循环量,即图2中的RECF流股循环量的大小对结果影响很大,较小的循环量对两个塔的分离是不利的,这无论是从模拟上还是从工业生产上都得到验证,但循环量过大,不仅仅增加塔径,提高固定投资费用,而且提高运行成本,经济上不划算。较好的选择还是应该从图1的气液平衡图上找出其合理范围。

在以上模拟结果的指引下,进行两个塔的设备设计工作及制造工作。于2025年初,一次开车成功,经济性满足预期要求,生产化验数据超过厂家目标要求,如表2所示。

表2 模拟数据、小试数据及生产数据对比

| 项目 | 组分 | 模拟 | 小试 | 工厂数据 |

| 回收溶剂 | THF | 99.95 | 99.97 | 99.91 |

| H2O | 0.05 | 0.03 | 0.09 | |

| 废水 | THF | 0.001 | 0.01 | 0.02 |

| H2O | 99.999 | 99.99 | 99.98 |

推荐阅读

2025/09/22

2025/09/09

2025/09/06

2025/06/08

2025/06/08

2025/04/21