氯乙烷精馏工艺优化

04/21

2025

一、工程简介:

本项目为江苏某公司的技改工程,该公司产品氯乙烷的精馏工艺是三台精馏塔,即前两台塔达到工业级纯度99.5%,最后一台高纯精馏塔达到优良级程度99.9%以上。现主精馏塔(1#单塔高度≤50m)已达使用年限,且塔内件有一定的损坏。业主希望用一台精馏塔实现两精馏台塔的功能(纯度99.5),最好达到三台塔的99.9%纯度能力。这样操作费用下降,投资减少。众所周知,技改项目都是时间紧任务急,且受原环评安评的限制,即塔高、塔径都不能超过原主塔(≤50m)。

二、工艺设计:

1.工艺数据核实。客户仅能提供进入氯乙烷精馏塔的大概物料组分和进料状态,我们按客户提供的数据,对精馏塔的相关参数进行了ASPEN Plus模拟计算。发现结果与现场运行数据偏差较大。我们又请客户对进料组分检测分析,拟得到可靠的、真实的数据,我们再次用ASPEN Plus计算,结果相差更大。分析原因发现:取样方法简单,操作难度大,有空气进入取样袋。我们基于客户生产工艺是稳定可靠的,我们从投料开始到精馏单元操作,进行了全流程模拟,此次得到结果与现场基本相符。

2.工艺设计和设备设计。原三台精馏塔总高超过100米,现在要50米以内,达到分离精度,还是有难度的。因为塔顶产品氯乙烷和水共沸,塔底主要成分乙醛、乙醚与水分别共沸,即塔顶塔底都有共沸现象。最后要塔顶产品实现99.9%的目标。要在回流比和填料分离效率上认真优化。再则氯化反应且有水的环境,对设备和塔内件的防腐要求比较高。综合上述情况,我们采取以下解决措施:

(1)和填料供应商专门制定了高效填料,精馏和提溜段分别用金属和陶瓷两种材质,既保证塔的高效又达到防腐的目的。

(2)分布器进行优化设计,高性能填料,一定要高密度喷淋且不能有壁流,才能发挥最佳效果。我们对槽盘式集液分布器进行优化,每平方米300多个布液孔,每层增加防壁流圈。

(3)精馏塔直径优化。结合填料、分布器优化,在保证产量前提下实现塔径最小化,以减少设备初期投资。

三、设备制造及安装调试:

由于现场场地原因起吊困难,氯乙烷精馏塔只能分两段到现场组装。又因时间紧,填料、内件支撑件必须在工厂制造完成。从工艺的角度看,要保塔的分离精度,填料和分布器安装要求水平,且塔的形状公差要高于GB/T 150《压力容器》,NB/T 47041《塔式容器》的要求,防止分布器偏流,分布质量下降,并且有助于发挥填料性能。这些要求如果是整体现场吊装,或者现场组装焊接都容易实现。为了解决这个困难我们设计专用的工装和量具,最终塔组对后达到我们的设计要求。

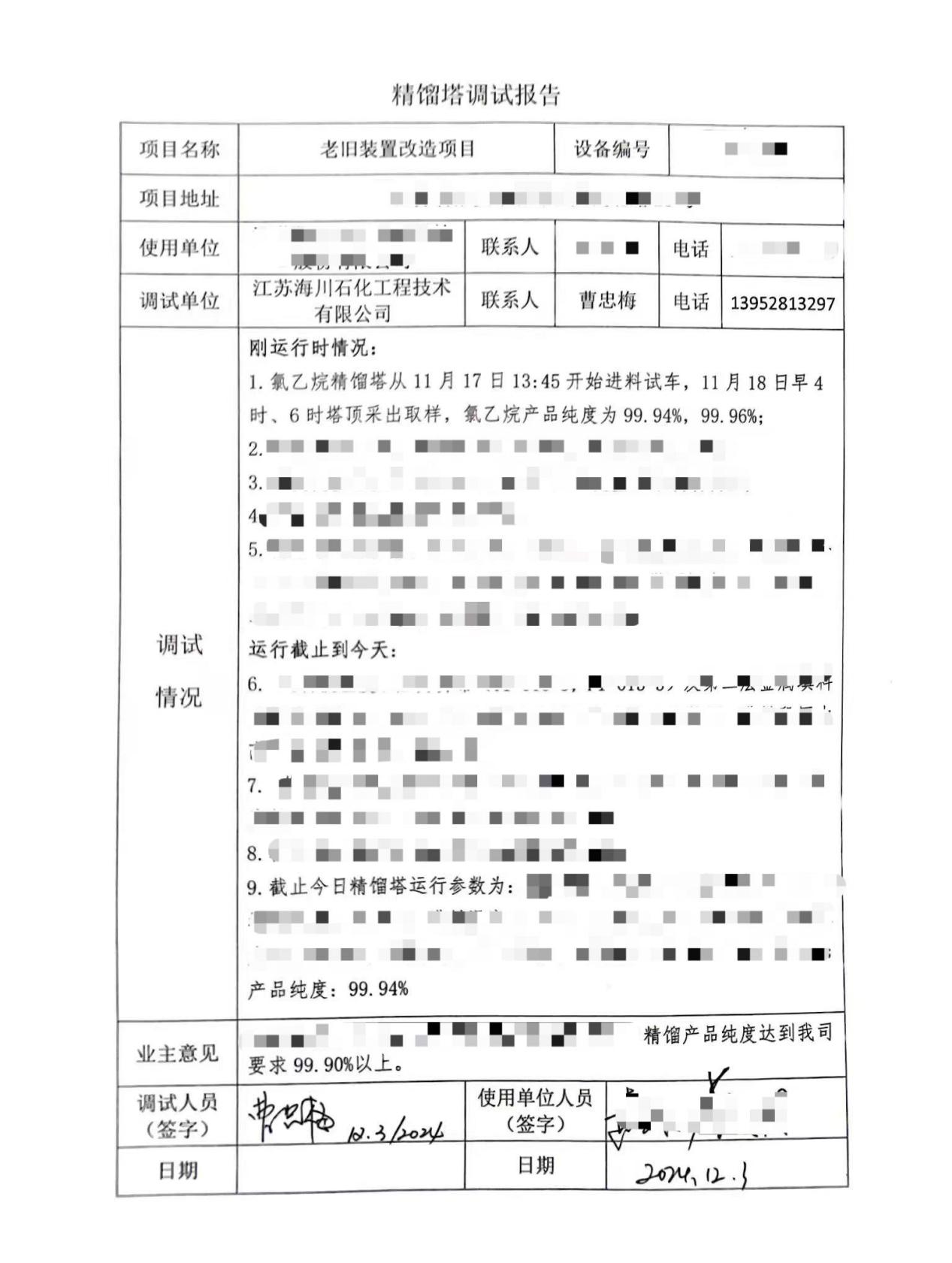

过程正确,结果就能达到预期目标。开车调试比预期效果还要好,见《精馏塔调试报告》,最终投资减少40%,运行费用减少了25%,实现一精馏塔替代代三塔的技改目标。

附件:《精馏塔调试报告》

推荐阅读

2025/09/22

2025/09/09

2025/09/06

2025/06/08

2025/06/08

2025/04/21