蒸发系统设计

03/24

2023

蒸发是浓缩溶液的单元操作,含有不挥发性溶质的溶液在沸腾的条件下,使部分溶剂汽化为蒸气并移出,从而使溶液达到浓缩的操作称为蒸发。

通常蒸发的用途主要有:

①溶液浓缩,如白油浓缩回收、牛奶、生物制药等。

②蒸发结晶,蒸发与结晶是在蒸发结晶器内同时进行的,对于含有多种溶质的混合溶液,可通过温度与浓度的匹配达到使不同的溶质顺次结晶,从而使溶质分离,如制盐工业中的盐硝联产、含盐废水蒸发结晶及其他无机盐生产。

③脱除杂质,制取纯净的溶剂,如海水淡化、无机盐分类提纯等。

因蒸发操作是溶液的沸腾传热过程,所以蒸发操作单元往往是整个生产过程中的能耗大户,尽量降低能耗往往是蒸发装置设计中最重要的目标。被蒸发的溶液常具有某些特点,例如有些溶剂在浓缩时可能结垢或析出结晶;有些热敏性物料在一定温度下容易分解变质;有些物料具有较大的黏度或较强的腐蚀性等。如何根据这些特性选择适宜的蒸发工艺和适宜的设备型式,是工程设计时应综合考虑的。

一、蒸发的类型

蒸发系统可分为不同的型式,有MVR、TVR、单效蒸发、多效蒸发和减压闪蒸。

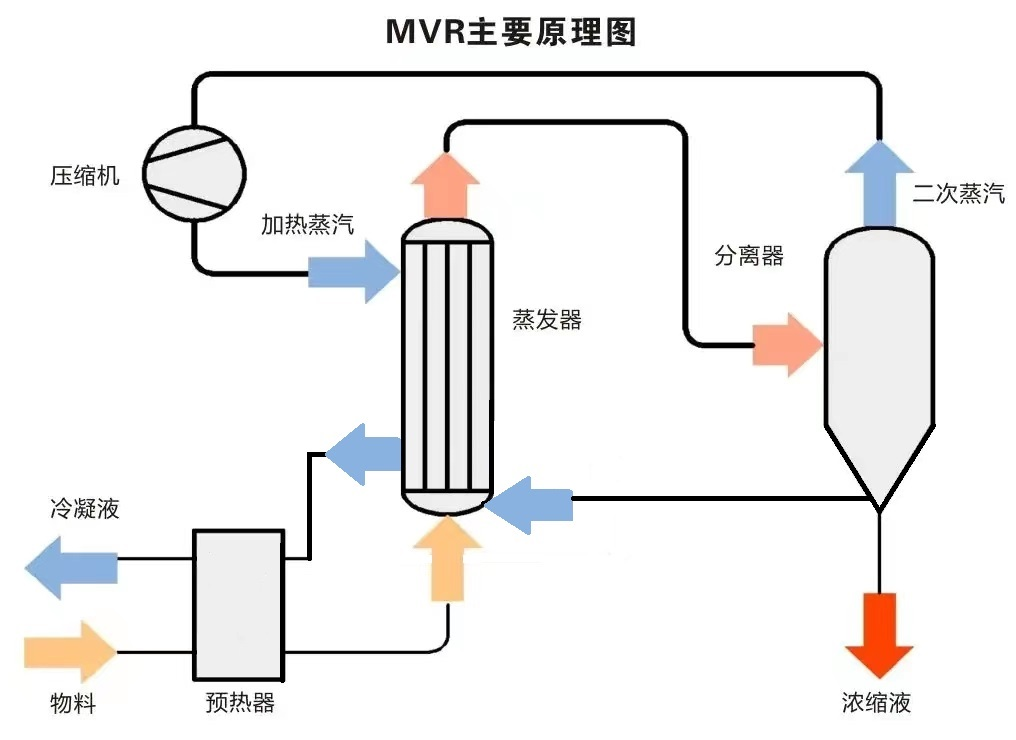

1、MVR蒸发

MVR是机械蒸汽再压缩技术缩写,即Mechanical Vapor Recompression。MVR是对蒸发系统自身产生的二次蒸汽进行再压缩,将低品位的蒸汽经压缩机的机械做功提升为高品位蒸汽,再用它来对系统的原料液加热蒸发。它的能耗仅为传统的单效蒸发的五分之一、双效蒸发三分之一、三效蒸发的二分之一左右。

2、TVR蒸发

TVR蒸发是把产生的二次蒸汽提高温度、压力压缩后,送回加热室再次用作加热蒸汽,提供溶剂汽化所需的热量。

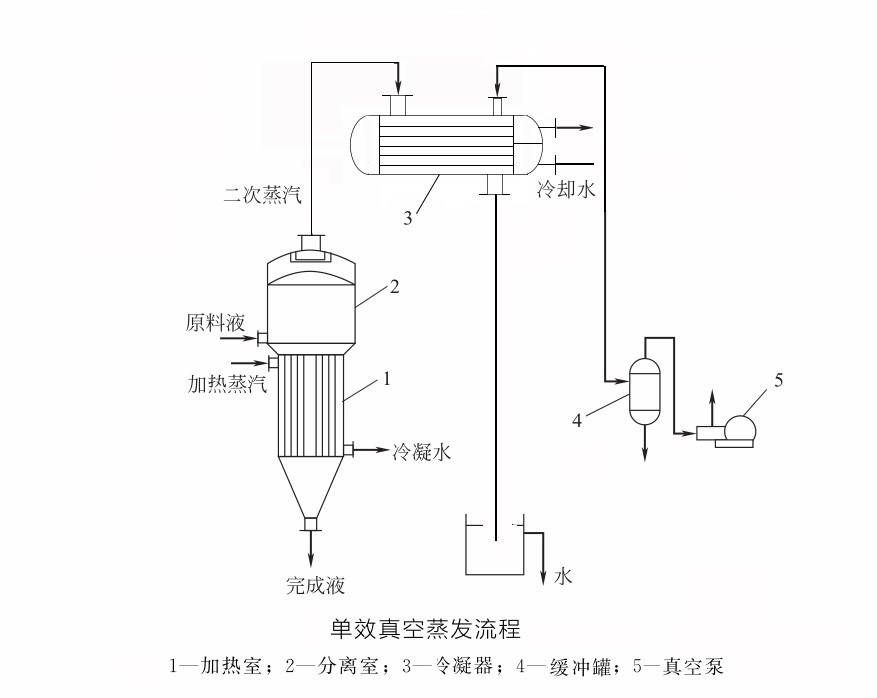

3、单效蒸发

单效蒸发器是最基本的蒸发装置,可以在常压、正压或负压下进行。原料液在蒸发器内被加热汽化,产生的二次蒸汽由蒸发器引出后排空或冷凝。蒸发量较小时一般采用单效蒸发。

4、多效蒸发

多效蒸发是将多台蒸发器串联操作的系统,前效产生的二次蒸汽用作后效的加热蒸汽,使热量得到多次利用,可以比单效蒸发少消耗生蒸汽。一定条件下,单位蒸汽消耗量、冷却水消耗量与效数间的关系见下表:

多效蒸发单位蒸汽消耗量、冷却水消耗量与效数间的关系

| 项目 |

单效 |

双效 |

三效 |

四效 |

五效 |

| 单位蒸汽消耗量D/W |

1.1 |

0.57 |

0.4 |

0.3 |

0.27 |

| 冷却水消耗量G/W |

13.5 |

6.75 |

4.5 |

3.38 |

2.7 |

根据加热蒸汽与料液的流向关系,多效蒸发又可分为顺流流程、逆流流程、混流流程和平流流程。

5、减压闪蒸

减压闪蒸是把热溶液送入低压空间,使其在绝热条件下急骤汽化。适宜于处理容易在加热面结垢的料液,有时也应用于回收热溶液的显热。

二、蒸发系统工艺设计程序

本公司蒸发系统工艺设计分两个步骤进行:

1、初步设计

(1)根据工艺条件,物系性质等确定蒸发设备的流程、效数、蒸发器的类型、蒸发操作压力和加热蒸汽压力、温度;(客户填写蒸发结晶询价信息表)

(2)蒸发类型的选择(MVR、单效蒸发、多效蒸发、热泵蒸发和减压闪蒸)、主要设备的设计选型、公用工程条件选择;

(3)编制初步工艺设计方案。

2、详细设计

(1)由物料衡算和热量衡算确定加热蒸汽消耗量及各效加热器的蒸发量;

(2)求出各效加热器的传热量、传热系数、有效传热温差和传热面积,有时为了加工方便,设计时常常规定各效加热器的传热面积相等;

(3)确定加热器的结构和工艺尺寸;

(4)确定分离器的结构和工艺尺寸,包括接管、连接方式、法兰、人孔和视镜标准;

(5)确定二次蒸汽冷凝器的结构并计算冷凝器的工艺尺寸;

(6)真空系统设计及真空泵的选型;

(7)绘制蒸发器的工艺条件图和工艺流程图;

(8)绘制蒸发装置的平、立面布置图。

三、蒸发系统设备的选型计算

一个完整的蒸发系统,既包括在各种压力下操作的各种类型的蒸发器,又包括预热器、泵、冷凝器及真空装置。只有经过综合考虑和详细设计计算后制定的蒸发工艺和设备选型,才能获得较高的蒸发效率,节约系统能耗,获得更高的经济效益。

1、蒸发装置的选型

蒸发设备的选型是蒸发装置设计中的重要问题。为了使装置更加紧凑,在选型时首先要选用传热系数高的类型,但料液的物理、化学性质常常限制它们的使用。有时几种类型的蒸发器对于相同的料液都可采用。因此在选型时,要综合技术要求、现场条件、投资状况、操作情况等统筹考虑。

(1)选型需要考虑的因素

①料液性质:包括组成成分、杂质、黏度变化范围、沸点、热稳定性、发泡性、腐蚀性,是否易结垢、结晶,是否带有固体悬浮物等。

②生产要求:包括处理量、蒸发量、料液进口浓度、温度、安装场地的大小、设备投资限额、要求连续生产还是间歇生产等。

③公用工程条件:包括电、蒸汽的供应条件,冷却水的水量、水质和温度等。

(2)蒸发设备选型表

根据以上选型的考虑因素,下表列出了各种类型蒸发器的特性。

各种型式蒸发器的操作特性表

| 蒸发器类型 |

适用黏度范围/Pa•s |

蒸发容量 |

造价 |

料液停留时间 |

浓缩比 |

盐析与结垢趋势 |

适于处理热敏性物料 |

适于处理易发泡物料 |

|

| 自 然 循 环 型 |

夹套釜式 |

≤0.05 |

小 |

较低 |

长 |

较高 |

大 |

不适 |

较差 |

| 中央循环管 |

≤0.05 |

中 |

较高 |

长 |

较高 |

大 |

不适 |

较差 |

|

| 带搅拌中央循环管 |

≤0.05 |

中 |

较高 |

长 |

较高 |

稍大 |

不适 |

尚适 |

|

| 长管自然循环型 |

≤0.05 |

中~大 |

较低 |

长 |

较高 |

稍大 |

不适 |

尚适 |

|

| 强制循环型 |

管式 |

0.10~1.00 |

中~大 |

较高 |

长 |

较高 |

较小 |

不适 |

尚适 |

| 板式 |

0.1~1.00 |

中~大 |

较高 |

长 |

较高 |

较小 |

不适 |

尚适 |

|

| 膜式 |

升膜 |

≤0.05 |

小~大 |

较低 |

短 |

一般 |

大 |

适 |

好 |

| 降膜 |

0.01~0.10 |

小~大 |

较低 |

短或长 |

较高 |

稍大 |

适 |

好 |

|

| 刮膜 |

1.00~10.00 |

小~中 |

高 |

短 |

高 |

微小 |

适 |

适 |

|

| 浸没燃烧 |

≤0.05 |

小~大 |

低 |

长 |

较高 |

微小 |

不适 |

尚适 |

|

| 闪蒸型 |

≤0.01 |

中~大 |

高 |

较短或长 |

小 |

微小 |

适 |

尚适 |

|

2、蒸发装置的结构计算

蒸发器的种类较多,计算方法也有所不同,本文仅以外加热式蒸发器为例进行介绍。

(1)加热器尺寸的确定

①由公式A=Q/(K•△tm)可求得传热面积;

②选取加热管的管长和管径。一般加热管长有为2~6m,加热管管径有φ25~φ57mm。加热管根数n可由下式求得

n=A/(πdoL)

③确定管子的排列方式。列管排列方法有正三角形、正方形、同心圆三种,其中正三角形最常用。

④确定加热器的壳径。加热器壳体直径可按下式计算

D=t(b-1)+2e

(2)分离器尺寸的确定

分离器的尺寸主要有分离器直径、高度。

由产生的二次蒸汽体积流量VW(m3/s)、蒸发体积强度和分离器高度,可求得分离器直径D:

VW=0.785D2HV

H难以较为准确的计算,目前是根据经验确定,通常取H/D=1~2。

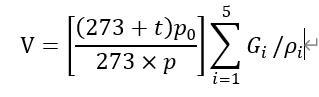

3、真空系统的计算

蒸发操作中,最常用的是SZ型水环式真空泵和喷射式真空泵。真空泵的选型,主要决定于抽气速率和极限真空。真空本排除的气体量G,由下式几部分组成:

G=G1+G2+G3+G4+G5

真空泵的排气量需要换算成吸入状态下的体积V,m3/h。

所选真空泵的吸入体积VB应大于V。

推荐阅读

2025/06/08

2025/06/08

2025/04/21

2025/04/21

2024/09/10

2023/10/13