版权所有- 江苏昆仲机械有限公司| Copyright - 2018 All Rights Reserved 苏ICP备17023086号

2,4-二氯苯酚精馏塔实际生产中的精馏问题分析与解决方案

下面的例子就是我们江苏海川遇到的精馏改造问题。

一、情况概述

某业主反映,该厂的2,4-二氯苯酚精馏塔产品长期不合格。其经过是从开车调试时,经过半年的调试,塔釜产品组分仍达不到要求,2021年鉴于市场形势火爆,产品价格节节攀升,业主领导失去耐心,决定优先保证塔顶产品纯度合格,先卖出产品,并在生产中慢慢摸索调节参数,但时至今日,精馏塔生产仍未达设计要求。主要反映在保证塔顶2,4-二氯苯酚纯度合格情况下,采出量远远不够,从而导致塔釜采出物2,4-二氯苯酚含量很高,甚至达到50%,如此高的产品残余量只能暂时存放,一年多的时间已积累万吨残液,对存放场地是个极大的挑战。在此背景下,江苏海川受邀分析精馏塔不正常运行的原因。

下表是精馏组分组成

2,4粗品成分:

|

组分 |

沸点/℃ |

组成含量(wt%) |

|

邻氯苯酚 |

175 |

<0.1 |

|

对氯苯酚 |

216 |

<0.1 |

|

2,4-二氯苯酚 |

217 |

78~82 |

|

2,6-二氯苯酚 |

220 |

10~15 |

|

2,4,6-三氯苯酚 |

246 |

6~10 |

需要分离出2,4二氯苯酚,成品2,4二氯苯酚含量要求在98.5%以上,塔高度最好控制在70米左右,塔顶绝对压力9kPa。

现实运行情况:

塔顶

|

组分 |

沸点/℃ |

组成含量(wt%) |

|

邻氯苯酚 |

175 |

<1 |

|

对氯苯酚 |

216 |

未知 |

|

2,4-二氯苯酚 |

217 |

>98 |

|

2,6-二氯苯酚 |

220 |

0.5~2 |

|

2,4,6-三氯苯酚 |

246 |

0 |

塔釜出料

|

组分 |

沸点/℃ |

组成含量(wt%) |

|

邻氯苯酚 |

175 |

<1 |

|

对氯苯酚 |

216 |

未知 |

|

2,4-二氯苯酚 |

217 |

50~60 |

|

2,6-二氯苯酚 |

220 |

25~30 |

|

2,4,6-三氯苯酚 |

246 |

12~18 |

将上述各表合并,见下表。

|

组分 |

沸点/℃ |

进料组成(wt%) |

塔顶组成(wt%) |

塔釜组成(wt%) |

|

邻氯苯酚 |

175 |

<0.1 |

<1 |

<1 |

|

对氯苯酚 |

216 |

<0.1 |

未知 |

未知 |

|

2,4-二氯苯酚 |

217 |

78~82 |

>98 |

50~60 |

|

2,6-二氯苯酚 |

220 |

10~15 |

0.5~2 |

25~30 |

|

2,4,6-三氯苯酚 |

146 |

6~10 |

0 |

12~18 |

|

流量/(kg/h) |

|

1562 |

440 |

1122 |

|

操作温度 |

|

|

90±5 |

130±5 |

|

操作压力/kpa |

|

|

9 |

18 |

|

冷热介质 |

|

|

|

0.5MPa饱和蒸汽(158℃) |

二、原因分析

首先我们发现塔底出料2,4-二氯苯酚含量太高,怀疑再沸器温度不够,导致塔釜大量物料未蒸发上去。再看业主告诉的塔釜温度130℃。在0.18bar绝压下,跟经验值差距明显。为证实这一点,我们江苏海川采用ASPEN模拟进料组分含量一致情况下的塔釜塔顶温度。建模如下图。

图1 建模

图2 塔顶温度预测

图3 塔釜温度

由上图看出,此组成下塔釜温度为157℃,塔顶温度132℃。这与实际情况相差甚远。根据以上模拟结果与实际的差异,我们判断,组分中一定还存在低沸点组分尚未检出,否则泡点温度不至于差将近30℃,业主也承认可能存在低沸点物质,但是他们由于测量手段有限,无法定性何种物质。

尽管存在低沸点物质,给我们确定塔釜温度带来一定困难。但我们还是可以发现,采用0.5MPa饱和蒸汽(露点158℃)加热不太科学。因为随着塔釜轻组分含量的升高,塔釜再沸器需要更多的能量将轻组分蒸发上去,当加热温度逐渐升高,塔釜才能达到理论温度。实际的再沸器加热蒸汽与模拟要求的釜液温度温差仅1℃,温差太小,根据其现有的再沸器换热面积计算,难以实现塔釜物料温度要求,该再沸器加热温度设计不合理。因此,我们研判其中一个原因是该再沸器加热蒸汽温度设计不合理,使再沸器蒸发的蒸汽量不够,大量轻组分未被气化,导致塔釜轻组分含量远高于预期要求。因此,解决之道是提高蒸汽温度,以增加塔釜轻组分气化速率。以上是首个要解决的问题,通过提高加热蒸汽温度也是最经济的方案之一。

如果仅仅限于这个层面,还有可能在改造完成后仍然不能正常运行,因此,我们还考虑了塔内件对操作的影响。

根据业主提供的信息,填料为CY-700,8段填料,每段3m。根据估算该填料每米相当于3~4层理论板,我们选择3.5块塔板,24m约相当于80块塔板,进行ASPEN模拟运算,结果如下:

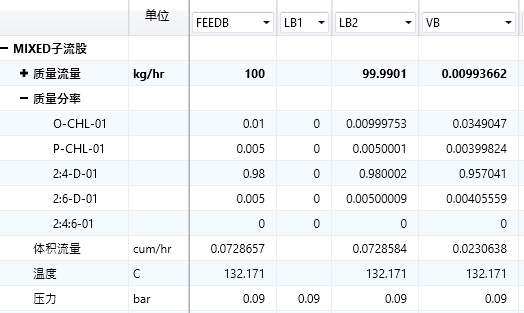

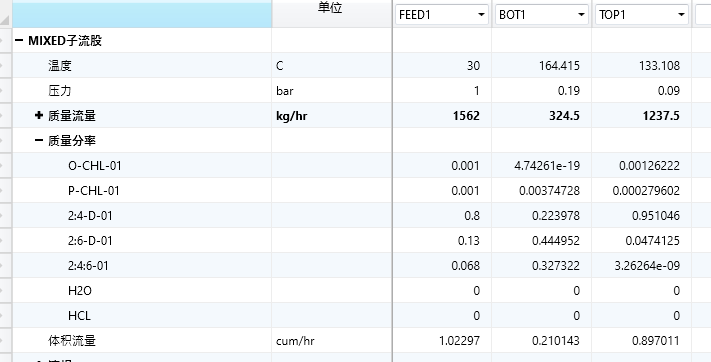

1、进料情况

图4 进料条件

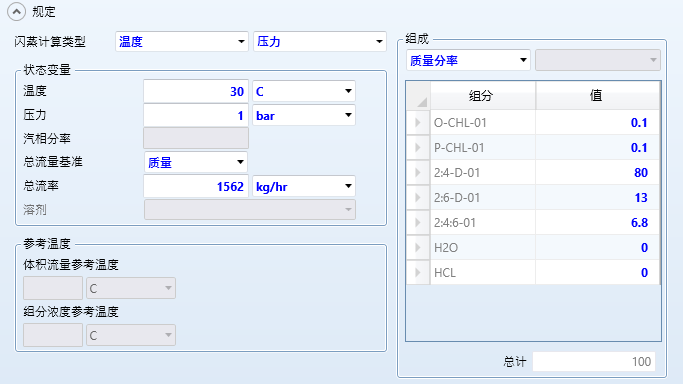

2、塔的设计条件

图5 塔配置

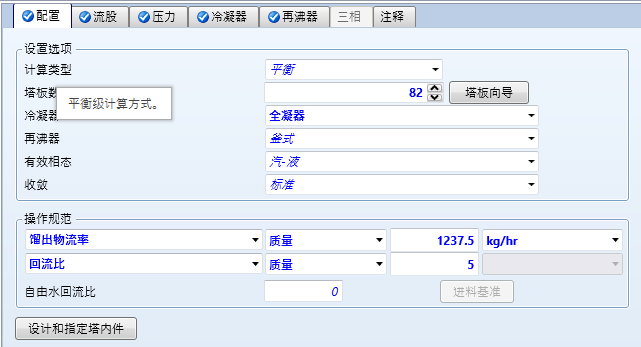

3、计算结果

图6 计算结果

4、条件变量对结果的影响分析

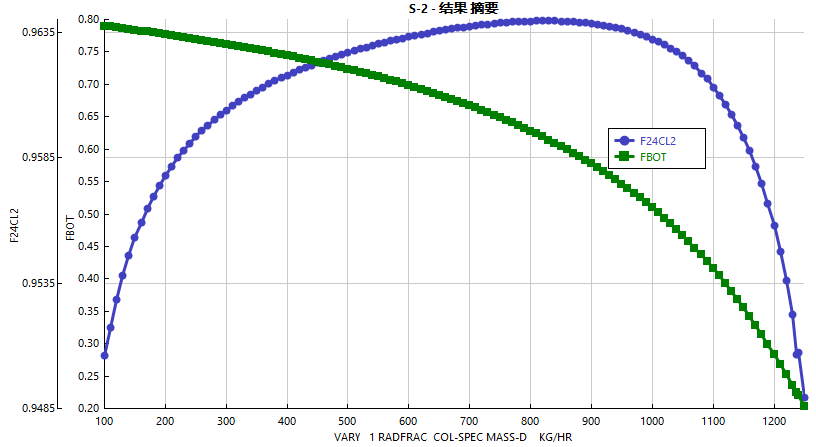

a.塔顶采出量影响

图7 塔顶采出对塔顶和塔釜2,4-二氯苯酚含量的影响

结论:

1 回流比为5的情况下,无论采出量如何变化,均不能满足塔顶2,4-二氯苯酚含量达98%以上。

2 含量最大(0.9639)时,对应采出量为820kg/h。而进一步增加采出量到1250kg/h,对应塔顶含量为0.9489。与最高含量相差1.5%,但塔釜2,4-二氯苯酚含量由61.8%降至20%。

3 业主提供的塔顶采出数据,对应于图中采出量440kg/h情况,模拟结果与实际出入不大。

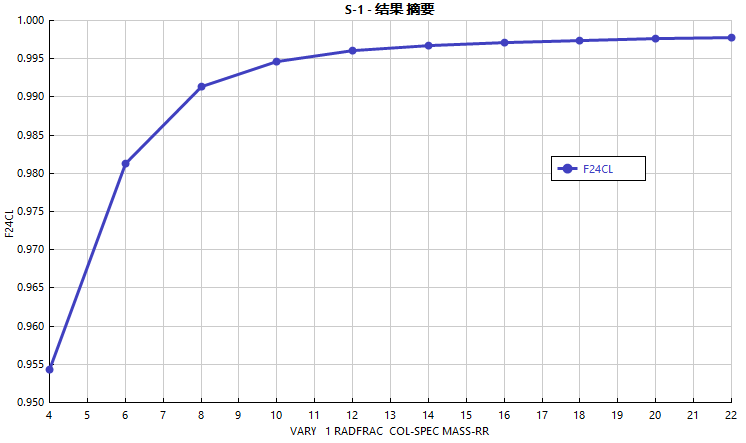

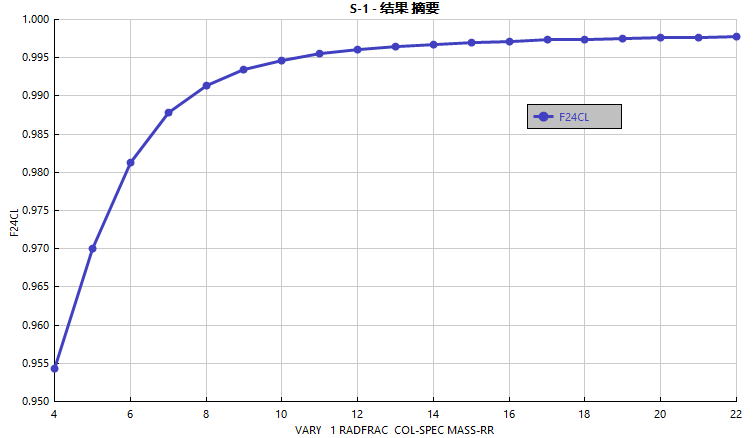

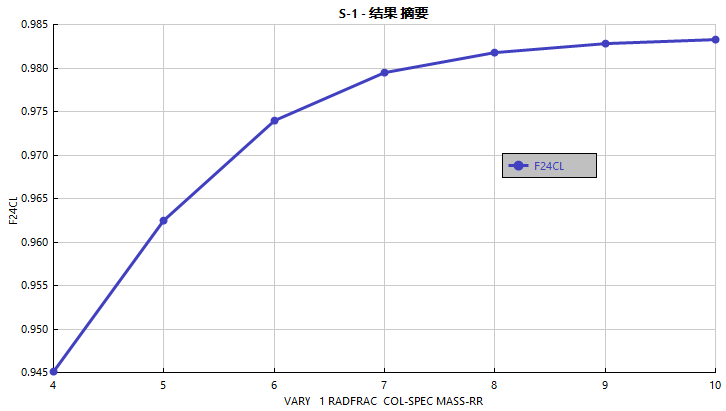

b.回流比的影响

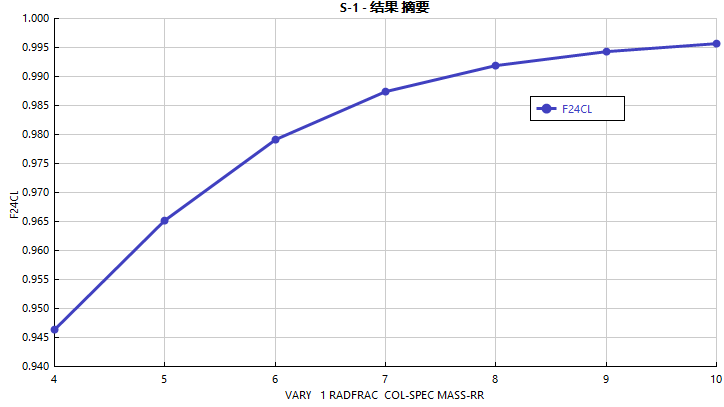

图8 回流比的影响

结论:

1 采出量为1237.5kg/h情况下(对应塔釜2,4-二氯苯酚含量20%),回流比(wt)至少要达到6以上,方能保证塔顶含量在98%以上。

2 在业主提供的塔顶采出量440kg/h,得到回流比如图9所示。由图看出,达到98%以上也需要回流比6以上。跟业主说法5~7接近。

图9 业主提供的塔顶采出440kg/h情况下,回流比与塔顶2,4-二氯苯酚含量关系

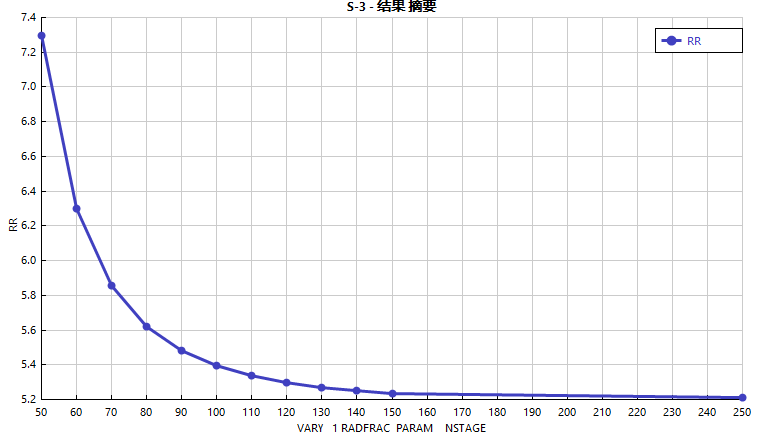

c.回流比与理论板数关系

图10回流比与理论板数关系

结论:

1、回流比不能低于5,否则无论如何增加塔板数均不可能达到分离效果。

2、较适宜的理论板数是68块,对应回流比为6. 因此现有填料高度满足要求。

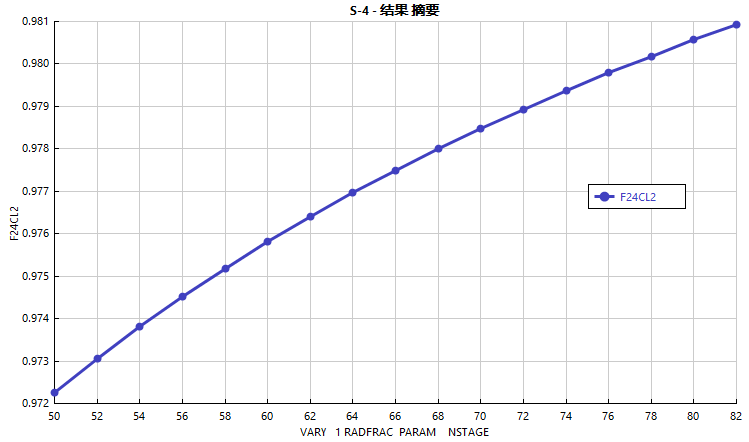

d.理论板数对结果的影响

图11 理论板数与塔顶24-二氯苯酚含量关系

e.进料2,4-二氯苯酚含量变化时对结果的影响

图12 进料2,4-二氯苯酚含量变化对塔底和塔顶2,4-二氯苯酚含量的影响

结论:1、变化范围内(77%~82%),可保证塔顶24-二氯苯酚含量在98%以上。

f.进料2,6-二氯苯酚含量变化时对结果的影响

图13 进料2,6-二氯苯酚含量变化(13%~15%)对塔底和塔顶2,4-二氯苯酚含量的影响

当进料中2,6-二氯苯酚含量达13.5%时,塔顶2,4-二氯苯酚含量降至在98%以下。是否可通过调节回流比的办法实现目标,结果如图14所示。

图14 进料2,6-二氯苯酚含量15%时,回流比对塔底和塔顶2,4-二氯苯酚含量的影响

由上图可知增大回流比可实现塔顶含量在98%以上。

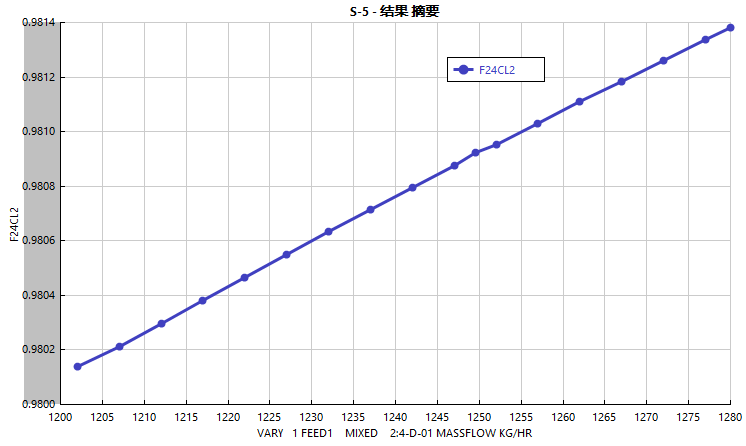

该物系中采出量对结果影响较大,较好的结果是采出量为1100~1150之间,对应塔釜2,4-二氯含量在20-28%之间。当重新设定塔顶采出量为1100时,考察较好的回流比,如图15所示。

图15 塔顶采出1100kg/h时,回流比对塔顶2,4-二氯苯酚含量的影响

小结:较好的操作压力不小于回流比6,塔顶采出1100kg/h,理论板数82块。塔顶塔釜温度与压力有关。

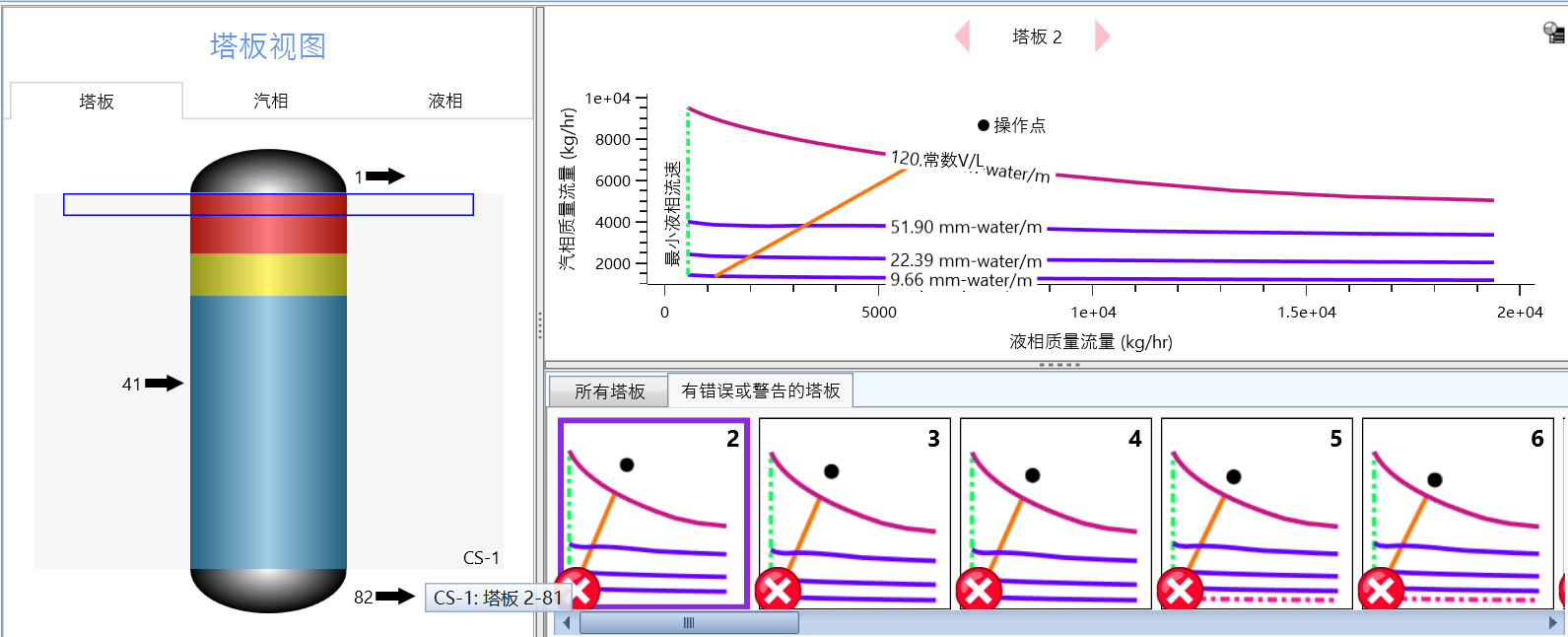

g.填料水力学分析

图16 对CY-700填料水力学分析,结果不满意

由图16发现,在已有条件下,填料塔最上一层,蒸汽压降高于该填料要求的120mm水柱,压降太大,可能会造成液泛。因此填料选型不对,应选BX型填料,可满足要求。

同时,根据业主反映,液体分布器、再分布器液体喷淋点数在140个/m2,根据CY型填料要求,喷淋点密度应在300个/m2,这与理论要求差距太大。目前业界已对液体初始分布一个共同看法是不合理的初始分布在正常负荷范围内效率极低,且随着负荷的减小而急速下降。

业主又想提高真空度以降低塔釜泡点温度,增加蒸发量。但真空度的提高造成蒸汽体积流量过大,所选塔径不合适,反而会增加压降,如下表所示。

以现有的1.4m塔径为基础,下表列出2Kpa和9Kpa塔顶真空度下塔内最大气量。

|

绝压 |

2 Kpa |

9 Kpa |

|

塔段气量/(m3/h)

塔段压降/bar

%液泛率

塔内液流量/(m3/h)

喷淋密度/(个/m2) |

32520

0.16

115

7~5.5

214 |

16877

0.111

74

6.8~5.4

208 |

由表看出,如塔顶控制压力为2kpa,则气量增加一倍。靠近塔顶附近填料段液泛。

三、结论

根据初步计算,诊断结果如下:

1、更换热源,提高加热蒸汽至0.9Mpa(179℃)可满足要求。

2、填料选型不正确,需要更改为BX型。

3、液体再分布器设计不合理。